Mit bis zu 6.000 bar durch Stahl und Stein: Neue Wasserstrahlschneidanlage auf dem Technologie-Campus Steinfurt

Mit seiner neuen Wasserstrahlschneidanlage fertigt das Labor für Werkzeugmaschinen und Fertigungstechnik an unserer Hochschule Schneidarbeiten an – sowohl für die Industrie als auch innerhalb des Technologie-Campus Steinfurt.

Die Wasserstrahlschneidanlage im Labor für Werkzeugmaschinen und Fertigungstechnik durchtrennt mit bis zu 6.000 bar jegliche Materialien – etwa auch Beton, den sie mühelos in zwei Hälften sägt. (Foto: FH Münster/Frederik Tebbe)

Promovend Michael Berghaus gibt der Anlage die nötigen Befehle, um mit dem Schneidprozess zu beginnen. (Foto: FH Münster/Frederik Tebbe)

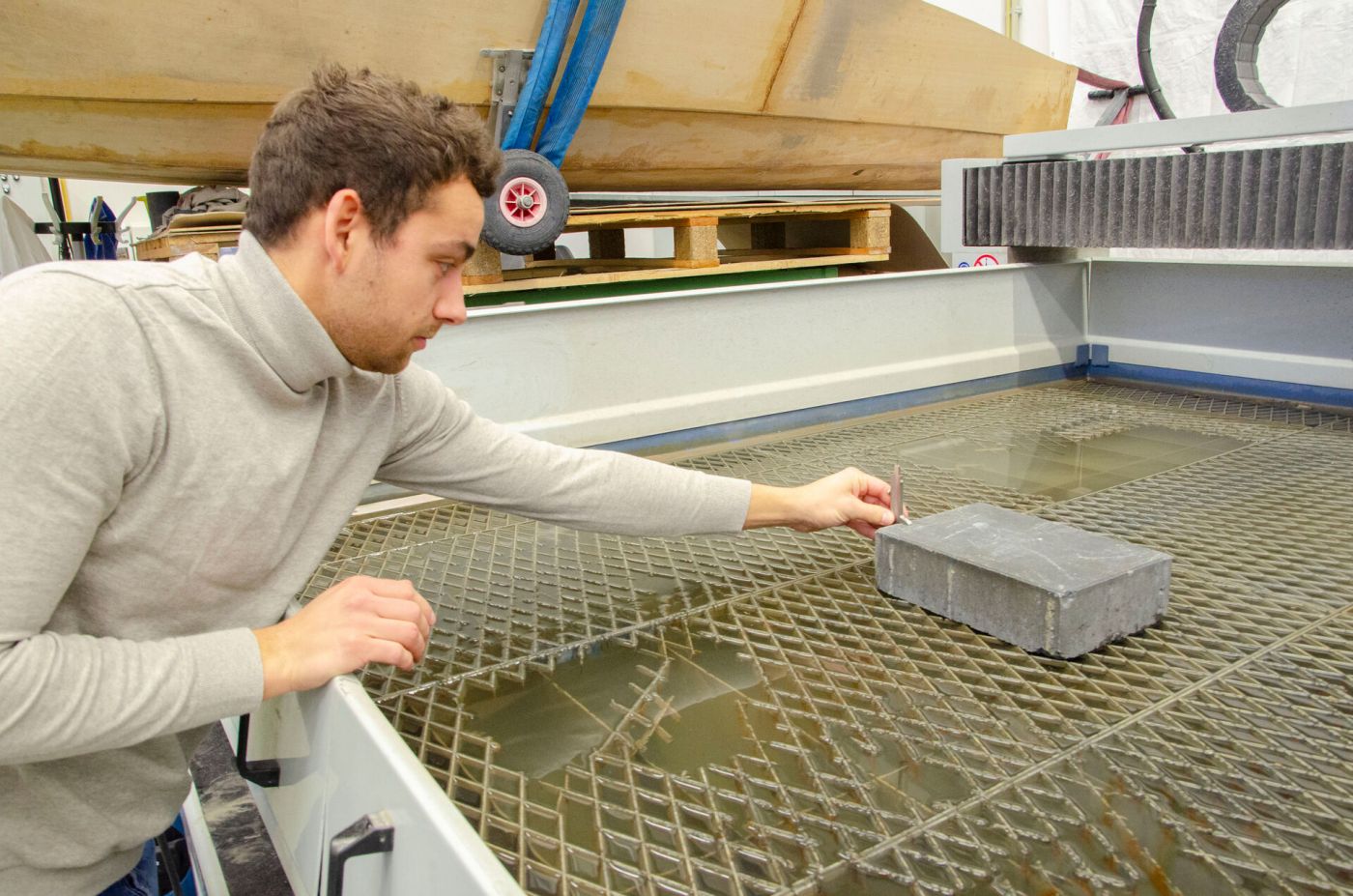

Promovend Michael Berghaus vermisst und bestimmt das Material, das in der Wasserstrahlschneidanlage verarbeitet wird. (Foto: FH Münster/Frederik Tebbe)

Der mit speziellem Abrasiv-Sand angereicherte Wasserstrahl durchtrennt bis zu 200 Millimeter dicken Stahl. (Foto: FH Münster/Frederik Tebbe)

Dass es aber auch filigraner geht, zeigen die Demonstrationsarbeiten, die Prof. Dr. Hilmar Apmann und sein Team in der Laborvitrine aufbewahren: Feine Geometrien in Holz, Glas und Schaumstoff sind ebenso möglich wie der kräftige Schnitt durchs Metall. (Foto: FH Münster/Frederik Tebbe)

Mühelos durchtrennt ein Wasserstrahl im Labor für Werkzeugmaschinen und Fertigungstechnik auf dem Technologie-Campus Steinfurt einen großen Stein aus Beton. Es dauert bloß wenige Minuten und dann liegt er dort in zwei Hälften gespalten. Promovend Michael Berghaus hat zu Demonstrationszwecken die neue Wasserstrahlschneidanlage angestellt, die in dem von Prof. Dr. Hilmar Apmann geleiteten Labor am Fachbereich Maschinenbau unserer Hochschule nun zum Einsatz kommt. Vorrangig, um Unternehmen aus der Region bei Schneidarbeiten zu helfen. Mittelfristig aber auch, um sie in Forschungsprojekten einzusetzen. Mit bis zu 6.000 bar durchtrennt die Anlage Materialien von Glas bis Gestein und von Aluminium bis Stahl – letzteren sogar bis zu einer Dicke von 200 Millimetern. „Es gibt nichts, was die Maschine nicht schneiden kann“, sagt Berghaus.

Damit der Anlage das gelingt, werden in einer Hochdruckpumpe, die aus einem Elektromotor, einer Hydraulikpumpe und einem Druckübersetzer besteht, 6.000 bar erzeugt. Dem Wasserstrahl mischt die Maschine einen speziellen Abrasiv-Sand bei, der zusätzliche Schneidekraft schafft. Für feinere Arbeiten an leichteren Werkstoffen kann die Sandzufuhr aber auch abgeschaltet werden. Anschließend fängt ein Wasserbecken den Strahl nach getaner Arbeit ab und bremst ihn.

„Wir haben bei uns im Labor eine wiederaufbereitete Anlage aufgebaut, die zuvor bereits in der Industrie zum Einsatz gekommen ist“, erklärt Berghaus. Apmann ergänzt: „Ich kenne derartige Wasserstrahlschneidanlagen schon aus meiner Zeit bei Airbus, wo ich vor meiner Professur an der FH Münster gearbeitet habe. Damit haben wir damals unter anderem die Aussparungen für die Fenster in Flugzeugen geschnitten.“ Dass es aber auch filigraner geht, zeigt ein Blick in die Laborvitrine: Aus Holz, Stein, Gummi und Schaumstoff hat Apmanns Team zur Anschauung Geometrien geschnitten, die auch feine Muster zulassen.

Um dies umzusetzen, trifft Berghaus an der Anlage die nötigen Vorbereitungen. Er misst das zu schneidende Objekt aus und klassifiziert das Material. Die Maschine berechnet daraufhin die nötigen Parameter wie Druck, Geschwindigkeit und Schneideweg. „Seit wir die Maschine haben, fertigen wir mit ihr Arbeiten für regionale Unternehmen an, aber auch fachbereichsübergreifend für die Hochschule“, so Berghaus. Im Laufe des Jahres soll sie außerdem auch in Praktika für Maschinenbau-Studierende zum Einsatz kommen. Die Grundlage dafür hat der Masterstudent Ansgar Büscher in einer wissenschaftlichen Arbeit geschaffen: „Er hat verschiedene Einsatzmöglichkeiten der Anlage erarbeitet und zum Beispiel die Geschwindigkeiten und Kräfte des Schneidprozesses berechnet und so das Praktikum konzipiert“, sagt Berghaus. „Wir freuen uns sehr, dass wir in unserem Labor mit der Anlage noch praxisnaher arbeiten und den Studierenden eine Maschine näherbringen können, die so auch in der Industrie zum Einsatz kommt“, so Apmann.