Insbesondere stehen Abläufe im Mittelpunkt der Betrachtung, die sich nicht auf ein materielles Gut beziehen, d.h. in Dienstleistungs- oder (indirekten) administrativen Prozessen. Damit kann Makigami das Wertstromdesign hinsichtlich nicht sichtbarer Abläufe ergänzen.

Wo wird Makigami eingesetzt?

Das Ziel von Makigami ist es, nicht-wertschöpfende Aktivitäten durch Visualisierung häufig verborgener Abläufe aufzudecken und Ansatzpunkte aufzuzeigen, wie diese eliminiert und der Gesamtprozess verbessert werden kann. Damit kann dieses Instrument letztlich auf jeden Prozess angewendet werden, eignet sich aber in besonderer Weise für den Auftragsabwicklungsprozess (order-to-delivery, order-to-payment).

Die Methode wurde von Professor Okamura entwickelt und erstmals im Jahr 1996 im japanischen Unternehmen Fujico eingesetzt. In der westlichen Welt ist das Konzept noch nicht weit verbreitet, wenngleich mittlerweile auch in Westeuropa erste erstaunlich Resultate insbesondere hinsichtlich der Durchlaufzeitreduzierung und der Qualitätsverbesserung erzielt werden. Dabei sind Automobilzulieferer und OEMs, die traditionell japanische Konzepte als erstes auf- und übernehmen, führend.

Wie ist eine Makigami aufgebaut?

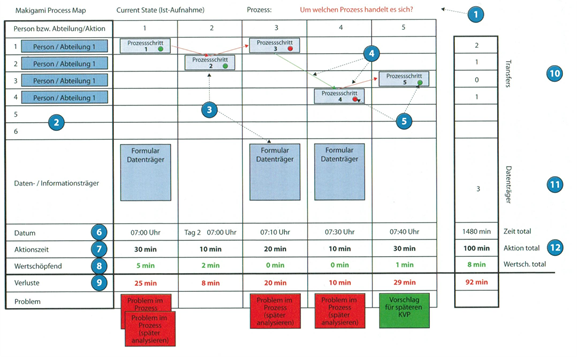

Eine Makigami weist im Kern vier Bereiche auf:

- Die Tätigkeiten, die von den verschiedenen Beteiligten/Instanzen durchgeführt werden.

- Dokumente, Formulare oder sonstige Medien, die zur Kommunikation zwischen den Beteiligten/Instanzen eingesetzt werden.

- Die Zeitachse, die Datum und Uhrzeit, Aktionszeiten sowie wertschöpfende Zeiten ausweist.

- Die ausgewiesenen Probleme, die sich den Aktivitäten in den einzelnen Prozessschritten zuweisen lassen.

Wie wird eine Makigami erstellt?

Neben den vier Feldern wird aus folgender Abbildung auch die grundsätzliche Vorgehensweise in zwölf Schritten zum Aufbau einer Makigami ersichtlich (vgl. May/Schimek, 2015):

- Benennung des betrachteten Prozesses;

- Festlegung der beteiligten Personen bzw. Abteilungen;

- Bestimmung, Benennung und Abbildung der einzelnen Prozessschritte, sowie Identifikation und Anbringen von Datenträgern;

- Verbindung der Prozessschritte mit roten ("hier können Fehler entstehen oder Informationen fehlen") oder grünen Pfeilen ("hier entstehen keine Fehler und alle Informationen sind verfügbar");

- Bewertung jedes Prozessschritts hinsichtlich des Wertschöpfungsbeitrags nach folgenden Kriterien: (i) läuft mein Prozess durch diesen Schritt besser, (ii) honoriert der Kunde ihn, (iii) gibt es Vorschriften, die den Schritt zwingend erforderlich machen;

- Abtragen der Zeitachse und Beachtung von Wochenenden und Kernarbeitszeiten;

- Ausarbeitung von Aktionszeiten, d.h. Zeiten, in denen tatsächlich eine Aktion erfolgt;

- Ermittlung der wertschöpfenden Zeiten in einem Prozessschritt, d.h. Zeiten, in denen tatsächlich ein sachlicher Beitrag geleistet wird, für den letztlich ein (interner oder externer) Kunde bereit ist, etwas zu zahlen;

- Berechnung der Verlustzeit, d.h. der Differenz zwischen Aktionszeit und wertschöpfender Zeit;

- Zählung der "Transfers", d.h. der Informationsweitergaben an eine andere Person bzw. Abteilung;

- Ermittlung der Zahl der unterschiedlichen Datenträger;

- Ermittlung der Gesamtzeiten.