Was ist ein digitaler Zwilling?

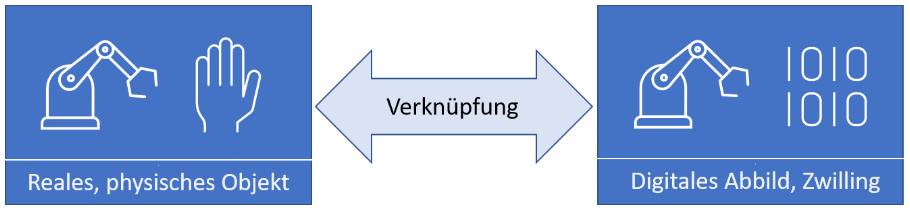

Der Begriff digitaler Zwilling (engl. digital twin) beziehungsweise digitaler Schatten, bezeichnet ein computergestütztes Abbild von physischen Objekten (Maschinen, Werkstücken, Mitarbeitenden) aus der Realwelt. Es ist die Basis für die selbstständige Kommunikation und den Datenaustausch solcher Objekte über das Internet oder anderen Netzwerken.

Das Ziel eines digitalen Zwillings ist es vor allem, Lösungsoptionen für eine Problemstellung wie etwa einen Kapazitätsengpass in der Fertigung zu simulieren, bevor diese in der realen Welt umgesetzt werden. Darüber hinaus können Simulationen auf Basis eines digitalen Zwillings frühzeitig Risiken antizipieren.

Warum sollten sich Unternehmen mit dem digitalen Zwilling beschäftigen?

Durch den Einsatz eines digitalen Zwillings können wettbewerbskritische Vorgänge realisiert werden, denn sowohl die interne als auch die externe Supply Chain wird für die Unternehmen zunehmend komplex und es gilt eine Vielzahl an Prozessen effizient zu steuern. Ein verbessertes Verständnis und eine echtzeitnahe Steuerung in der Supply Chain über digitale Simulationen können beispielsweise dazu führen, dass die Durchlaufzeiten verbessert, das Service-Level erhöht oder das Produktportfolio nachfrageorientiert angepasst wird.

Wie funktioniert ein digitaler Zwilling?

Ein physisches Objekt wie etwa eine Maschine einer Fabrik kann über einen digitalen Zwilling im Internet of Things (IoT) abgebildet werden. Voraussetzung hierfür ist die eindeutige Identifikation der Objekte durch die individuelle IP-Adresse.

Das digitale Abbild repräsentiert beispielsweise die Maschine im Zusammenspiel mit anderen Fertigungsmaschinen bei der digitalen Materialflusssteuerung. Dafür werden die Sensordaten aus Lager, Produktion und Liefernetzwerk mit den Plandaten der operativen IT-Systeme zur Produktionsplanung und Lagerbewirtschaftung verknüpft, sodass relevante Ereignisse wie der Ausfall einer Maschine digital abgebildet werden. Dieses Abbild des Materialflusses integriert alle relevanten Informationen zur Entscheidungsfindung. Somit wird eine Prüfung der aktuellen Statusdaten verschiedener Objekte (Maschinen, Produkte, Mitarbeitenden) automatisiert möglich und zukünftige Zustände können simuliert werden.

Wofür wird ein digitaler Zwilling eingesetzt?

Ein digitaler Zwilling ermöglicht die vollständige Kontrolle von Supply-Chain-Systemen. Er dient als Informationsquelle für dezentrale, autonome Entscheidungen der Objekte sowie für zentrale Simulationen in einem Produktionssystem.

Im Falle einer digitalisierten Maschine erfasst der digitale Zwilling über Sensoren beispielsweise die Nutzungsdaten oder die Umwelteinflüsse, denen die Maschine im Betrieb ausgesetzt ist. Der digitale Zwilling ermöglicht es dem Unternehmen, den Status der Maschine, die eventuell viele Kilometer entfernt bei einem Kunden im Einsatz ist, im Rahmen einer Fernwartung zu analysieren und darauf zu reagieren.

Außerdem kann der digitale Zwilling die RFID-Sensordaten (Radio Frequency Identification) eines bestimmten Produktes nutzen, um dessen genaue Position in einer Fertigungslinie zu lokalisieren und so die Fertigungssteuerung im Zusammenspiel mit den ebenfalls vernetzten Maschinen und Transportmitteln laufend zu optimieren. Sobald alle relevanten realen Objekte in einem Gesamtmodell abgebildet sind, kann dieses beispielsweise auf der Basis der Simulation von Handlungsoptionen, sowohl unternehmensintern als auch in unternehmensübergreifenden Netzwerken, überwacht und gesteuert werden.

Simulationen können im Rahmen der Fertigungsprozesse eines Unternehmens ein digitales Modell schaffen, mit dem experimentelle Szenarien getestet werden und im Hinblick auf die Zielsetzungen Kosten, Zeit und Qualität das beste Szenario ausgewählt wird. So können Produktionsplaner*innen simulationsbasiert zukünftige Szenarien für den nächsten Auftrag testen und beispielsweise Rüstkosten senken. Daneben werden Simulationen ebenfalls bereits in der Entwicklung von Produkten, Bauteilen und Prozessen eingesetzt, um sie optimal aufeinander abzustimmen.