Beispiel aus Kapitel 8.2_Firmengebäude in Rellingen

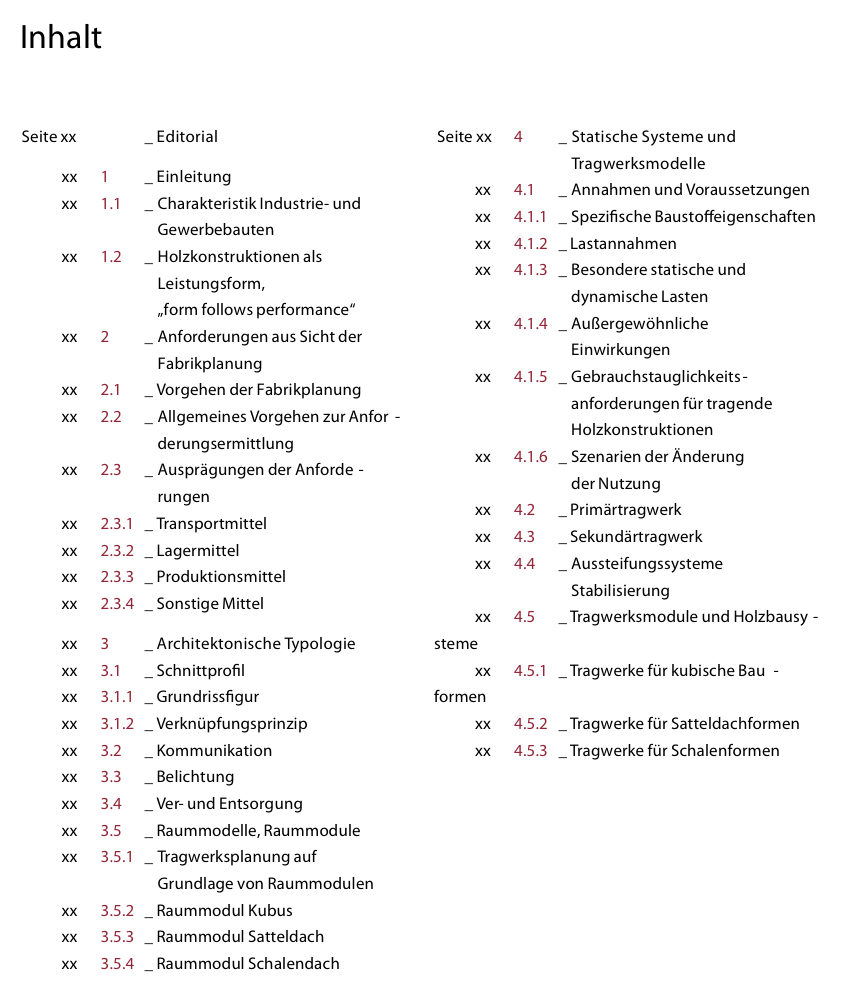

3.5 Raummodelle, Raummodule

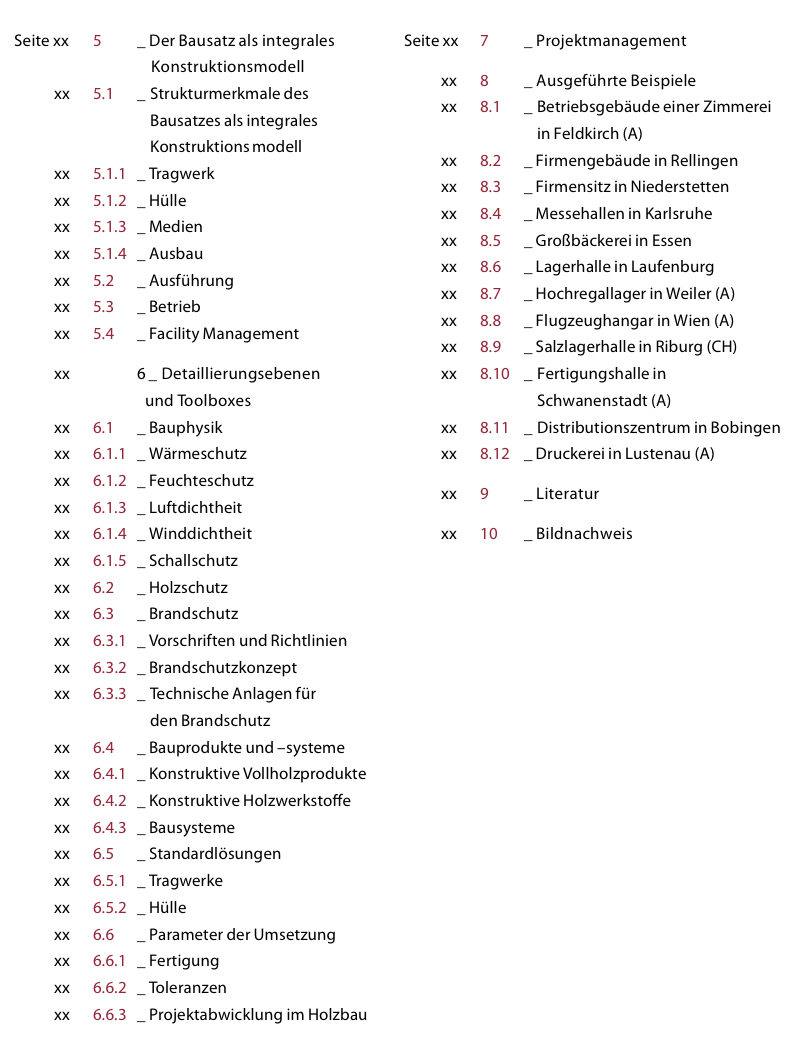

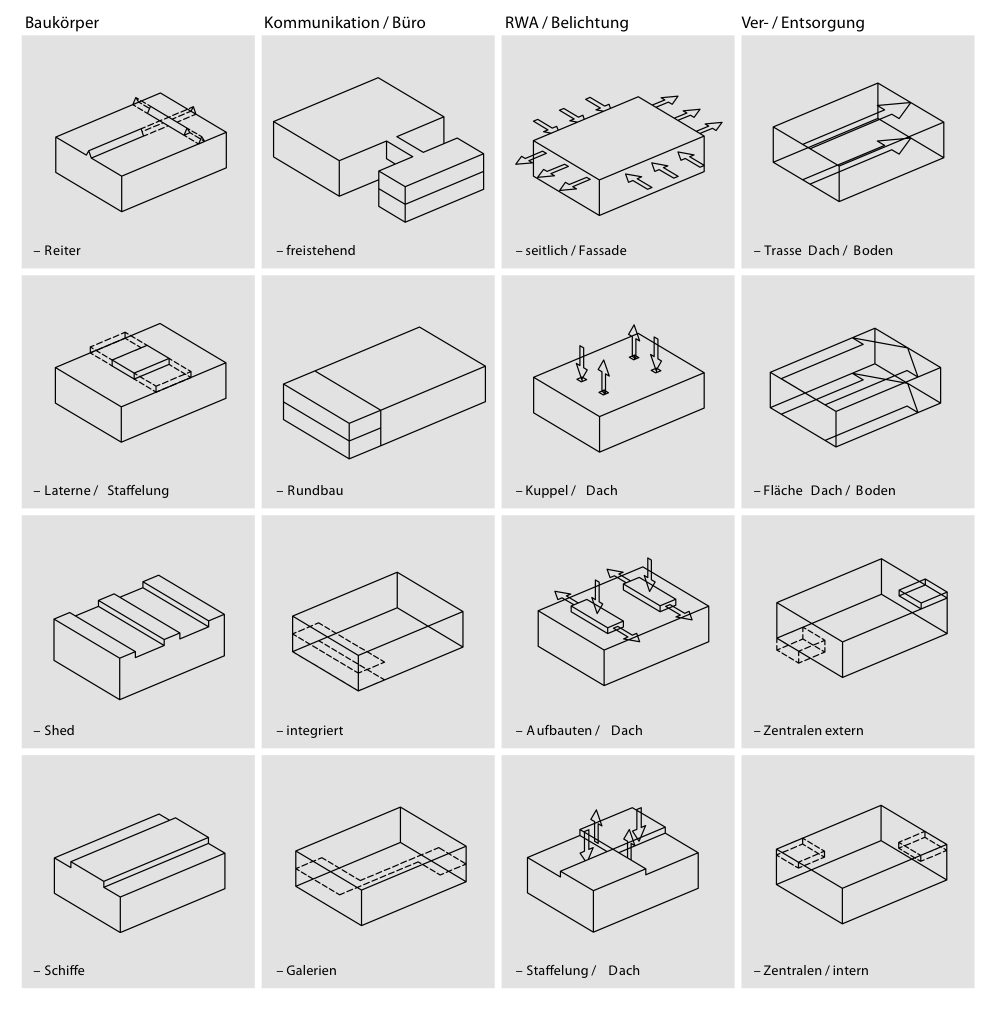

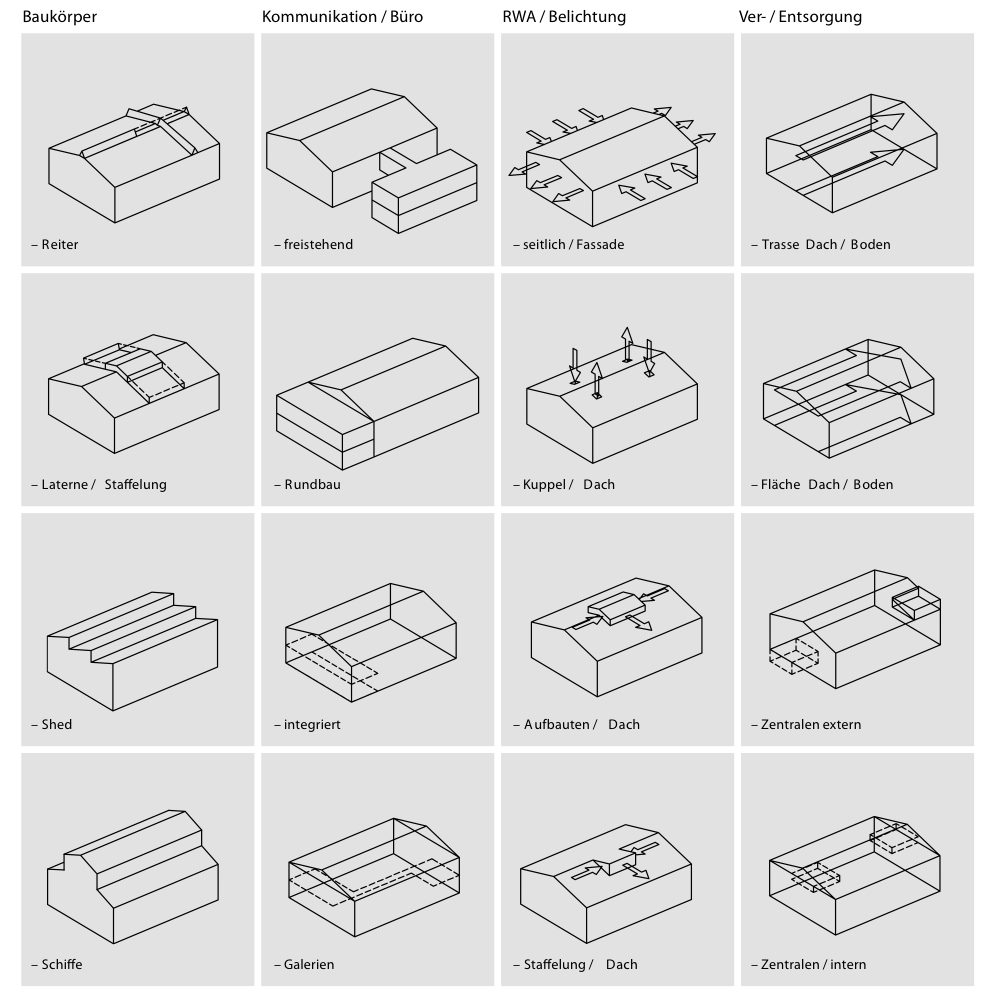

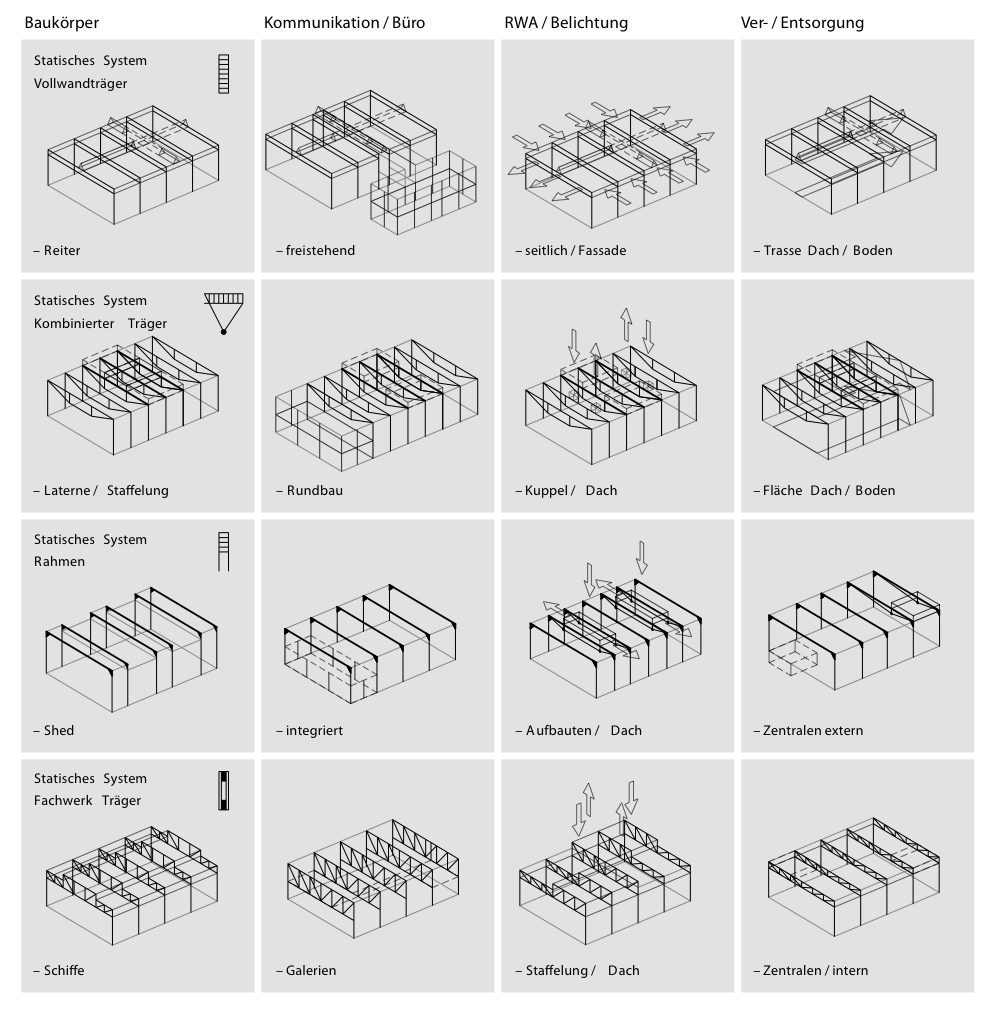

Im Kontext dieser Publikation sollen Baukörper(vor)entwürfe als "Raummodelle", Teilbereiche hiervon als "Raummodule" bezeichnet werden. Die besondere Qualität des "Raummoduls" gegenüber einer bloßen Baukörperidee liegt einerseits in der integrativen Berücksichtigung architektonischer und technischer Aspekte aus Kommunikation / Büro, RWA / Belichtung, Ver-/ Entsorgung sowie der Addierbarkeit der Raummodule zu größeren Hallenkomplexen. Vielfach deckt sich diese kleinste Halleneinheit mit dem parallel entwickelten Produktions- oder Projektsichten aus Raum und Prozess.

Aus der Vielzahl der Lösungsmöglichkeiten lassen sich drei bauliche Grundformen ableiten.

- kubische Formen

- Satteldachformen

- Schalenformen

3.5.1 Tragwerksplanung auf Grundlage von Raummodulen

Idealerweise wird in der integrierten Planung Prozessplanung, Raumplanung und Tragwerksplanung gleichzeitig in Angriff genommen. Für die Leistungsoptimierung ist ein teamübergreifendes Denken in "Modulen" höchst förderlich. Sinnvolle statische Systeme und Konstruktionsvarianten des Holzbaus, Vorgaben lichter Höhen, verfügbare Öffnungen für Medien in der Konstruktion etc. können als integrale Planung ohne Zeitverlust erarbeitet, Lösungsvarianten ganzheitlich beurteilt werden.

4.5.1 Tragwerke für kubische Bauformen

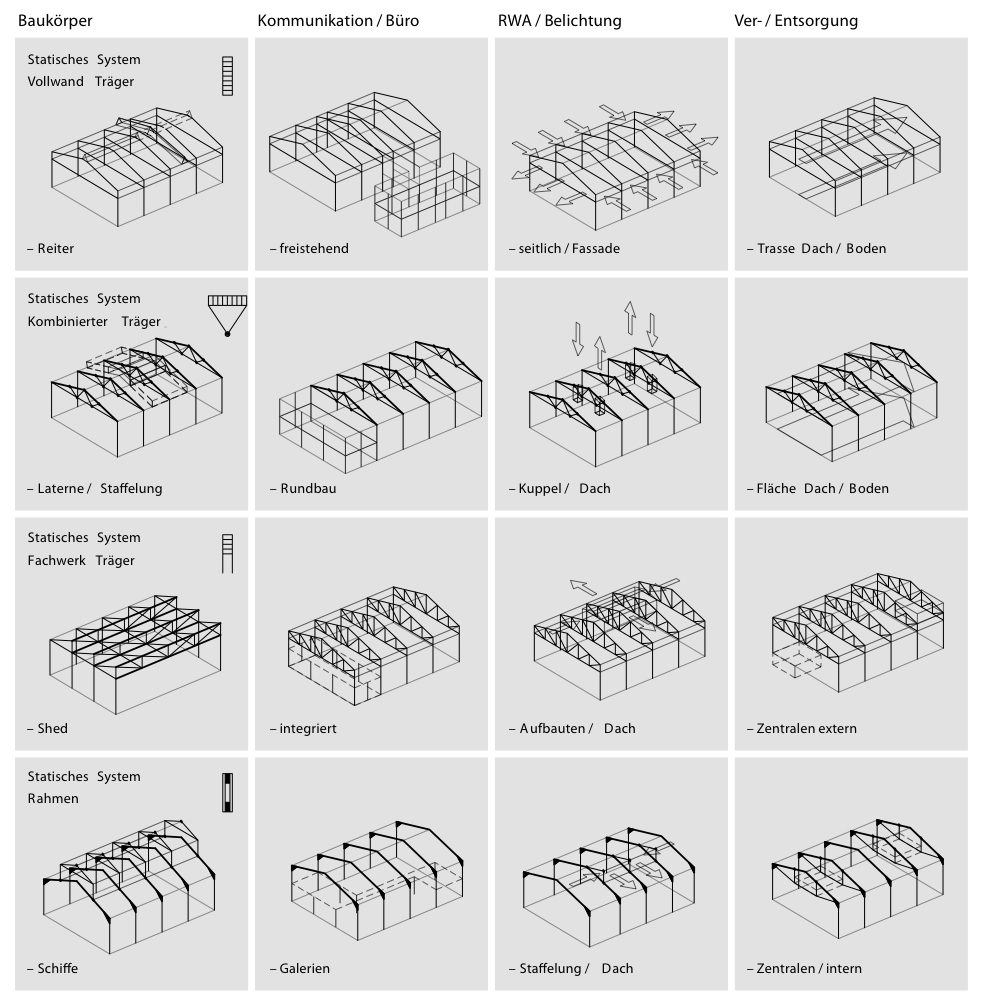

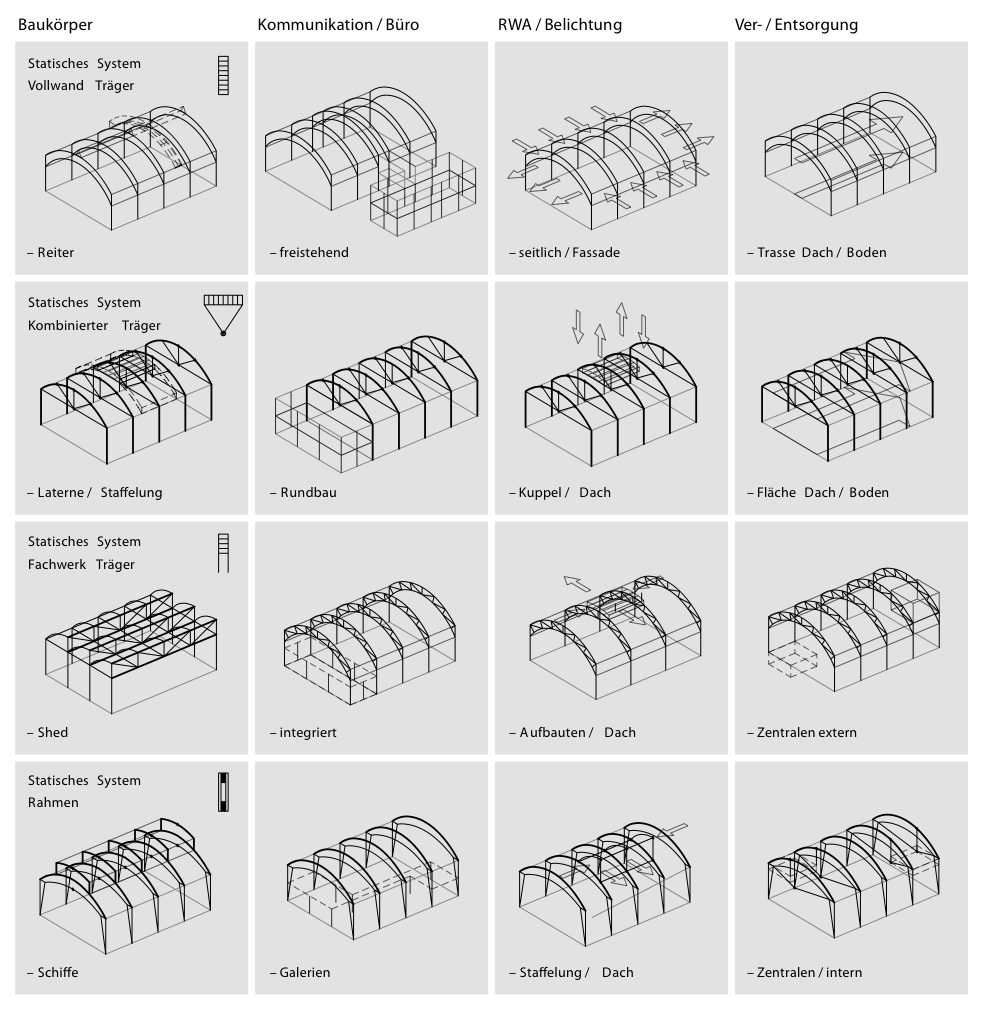

Je nach Ausprägung der Anforderungen insbesondere aus Prozess und Logistik, Kommunikation und Büro, RWA und Belichtung sowie Ver- und Entsorgung stehen im Holzbau folgende statische Systeme zur Verfügung (Abb. 4.11):

- Vollwandträger aus Brettschichtholz - kombinierte, unterspannte Träger - Rahmen - Fachwerkträger

Vollwandträger können abhängig vom Hersteller mit Bauteillängen bis zu 65 m gefertigt werden. Bei größeren erforderlichen Längen, etwa gebogenen Bauteilen, deren Stich einen Transport in einem Teil unmöglich macht, werden einzelne Segmente auf der Baustelle durch mechanische Verbindungen oder in selteneren Fällen auch durch Baustellenklebung miteinander verbunden. Standardbinder mit konstanten Querschnitten oder Querschnitten mit veränderlichen Höhen lassen sich als Ein- oder Mehrfeldträger wirtschaftlich einsetzen.

Belichtungsflächen werden meist über Lichtkuppeln oder aufgesetzte Reiter ausgebildet; eine elegante Art der Shedbelichtung ist ein Höhenversatz in der Dachfläche auf Unter- und Obergurtebene. Weiterhin können bei Fachwerkkonstruktionen durch die Geometrie der Fachwerke vertikale Lichtflächen geschaffen werden. Büroflächen lassen sich als separater, freistehender Baukörper als Kopf- oder langseitiger Randbau oder auf Galerieflächen innerhalb des Tragwerks realisieren. Bei genügender Höhe der Fachwerke bietet sich der Zwischenraum für Technikgeräte oder Technikzentralen an.

Für sehr weit und frei gespannte Tragwerke sind aufgelöste Träger in allen Formen gebräuchlich, so als ebene Fachwerkträger, Trägerroste oder räumliche Tragwerke. Auch für kleinere Spannweiten kommen Fachwerkträger zum Einsatz, dann jedoch aus wirtschaftlichen Gründen aus Systemträgern wie zum Beispiel Nagelplattenbindern.

Während für die Ausführung von Trägerrosten meist homogene Träger mit bewährten Verbindungsmitteln genutzt werden, profitieren andere Tragwerke von den vielfältigen Kombinationsmöglichkeiten des BS-Holzes mit anderen Baustoffen. Denn häufig genug erfordern formale Vorgaben der Planer schlanke Bestandteile in den Tragsystemen, die auf angemessene Weise in Stahl gefertigt werden können. Die Ausführung in Stahl von auf Zug beanspruchten Teilen eines unterspannten Trägers entspricht bei der latenten Forderung, leichte Tragwerke umzusetzen, konsequent der Maßgabe, Baustoffe mit ihren spezifischen Vorteilen in den für sie optimalen Beanspruchungsbereichen einzusetzen.

4.5.2 Tragwerke für Satteldachformen

Für Baukörper mit sattelförmigen Dachformen stehen gleichartige statische Systeme und entsprechende Trägersysteme zur Verfügung. Durch die Überhöhung der Träger in der Mitte des Raumschnittes ergeben sich Vorteile für die gerichtete Dachentwässerung. Die zur Verfügung stehende große statische Höhe in Feldmitte des Biegemomentes ist förderlich für wirtschaftliche Konstruktionen. Auch aufwändigere Systeme wie Zweigelenkrahmen aus Vollwandträgern gehören inzwischen zum planerischen Alltag. Die im Industriebau häufig realisierte Dachform des nordgerichteten "Sheds" ist im Grunde eine Addition von Sattelformen, allerdings auf Grundlage parallelgurtiger Träger. Je filigraner die Fachwerke ausgebildet werden, um so mehr blendfreies Licht dringt durch die Fachwerke in die Halle ein (Abb. 4.12).

4.5.3_Tragwerke für Schalenformen

Für Baukörper mit schalenförmigen Dachflächen stehen gleichartige Systeme und entsprechende Tragsysteme wie für kubische Bauformen und Sattelformen zur Verfügung. Durch die Überhöhung der Träger in der Raummitte ergibt sich wie bei Sattelformen eine große statische Höhe in Feldmitte des Biegemomentes sowie eine gerichtete Dachentwässerung (Abb. 4.10).

5_ Der Bausatz als integrales Konstruktionsmodell

5 .1_Strukturmerkmale des Bausatzes bei Holzkonstruktionen

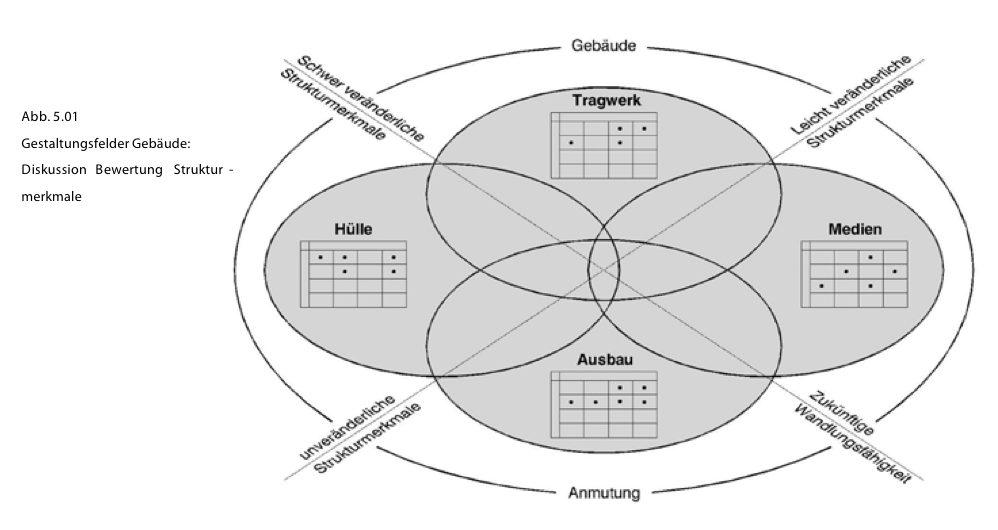

Die architektonische Durchbildung eines einzelnen Gebäudes umfasst die vier gestaltprägenden Gestaltungsfelder der Komponenten seiner Baustruktur: Tragwerk, Hülle, Medien und Ausbau sowie deren Anmutung.

Ein Tragwerk besteht aus den für die Standsicherheit eines Gebäudes notwendigen flächenartigen und stabartigen Bauteilen, Aussteifungen und Fundamenten. Dabei finden vor Ort gefertigte oder elementierte Komponenten aus Holz und Holzwerkstoffen sowie deren Kombination mit Materialien wie Stahlbeton, Leichtmetall oder Stahl Verwendung.

Die Hülle grenzt einen geschützten Innenraum als eigenständigen klimatischen Bereich gegenüber dem Außenraum ab. Sie besteht aus unbeweglichen geschlossenen oder transparenten Elementen für Fassaden und Dächer sowie beweglichen Teilen wie Toren, Türen, Fenster oder Rauchabzugselemente.

Der Begriff Medien kennzeichnet die Gesamtheit aller für Produktionsprozesse, Nutzerbehaglichkeit und Gebäudesicherheit notwendigen Zentralen, Leitungswege und Anschlüsse.

Unter Ausbau sind Treppen, Kernbereiche, besondere Einbauten sowie alle statisch nicht notwendigen Bauteile zu verstehen. Gerade im Holzbau ist es naheliegend nicht tragende Innenwände in leicht veränderlichen, flexiblen Elementierungen auszubilden. Dies stellt einen grundsätzlichen Vorteil gegenüber schwer veränderlichen Massivbauweisen dar.

Diese unter funktionellen und baukonstruktiven Aspekten objektivierbaren Kriterien ergänzen im Gestaltungsfeld Anmutung den Blick auf die mehr subjektiven ästhetischen Qualitäten eines Gebäudes. Die Kombination aller unveränderlichen, schwer veränderlichen und veränderlichen Strukturmerkmale bedingt die Wandlungsfähigkeit des Gebäudes für gegenwärtige, erweiterte sowie neue Aufgaben (Abb. 5.01). Unveränderliches Strukturmerkmal ist die Auslegung der Tragfähigkeit von Fundamenten und Bodenplatten. Schwer veränderlich ist die Tragfähigkeit von Stützen- und Trägerquerschnitten oder Diagonalverbänden der statischen Aussteifung, die die Erweiterung einer Halle einschränken. Als veränderliche Strukturmerkmale gelten versetzbare geschlossene oder transparente Fassadenelemente, die je nach Bedarf die Tageslichtzuführung an der Hallenfassade oder Dachfläche gestatten. Auf Grundlage der von der Produktionsplanung optimierten Betriebseinrichtung erweist sich eine übergreifende Modularität durch gemeinsame Maßordnung von Prozess und Raum als besonders hilfreich.

Sie koordiniert die Lage von Mediensystemen zu Produktionseinheiten sowie deren Anpassung im Sinne von Wandlungsfähigkeit. Darüber hinaus erleichtert sie die einfache Nachrüstbarkeit von Gebäudeelementen wie etwa Hallentoren in der Fassade.

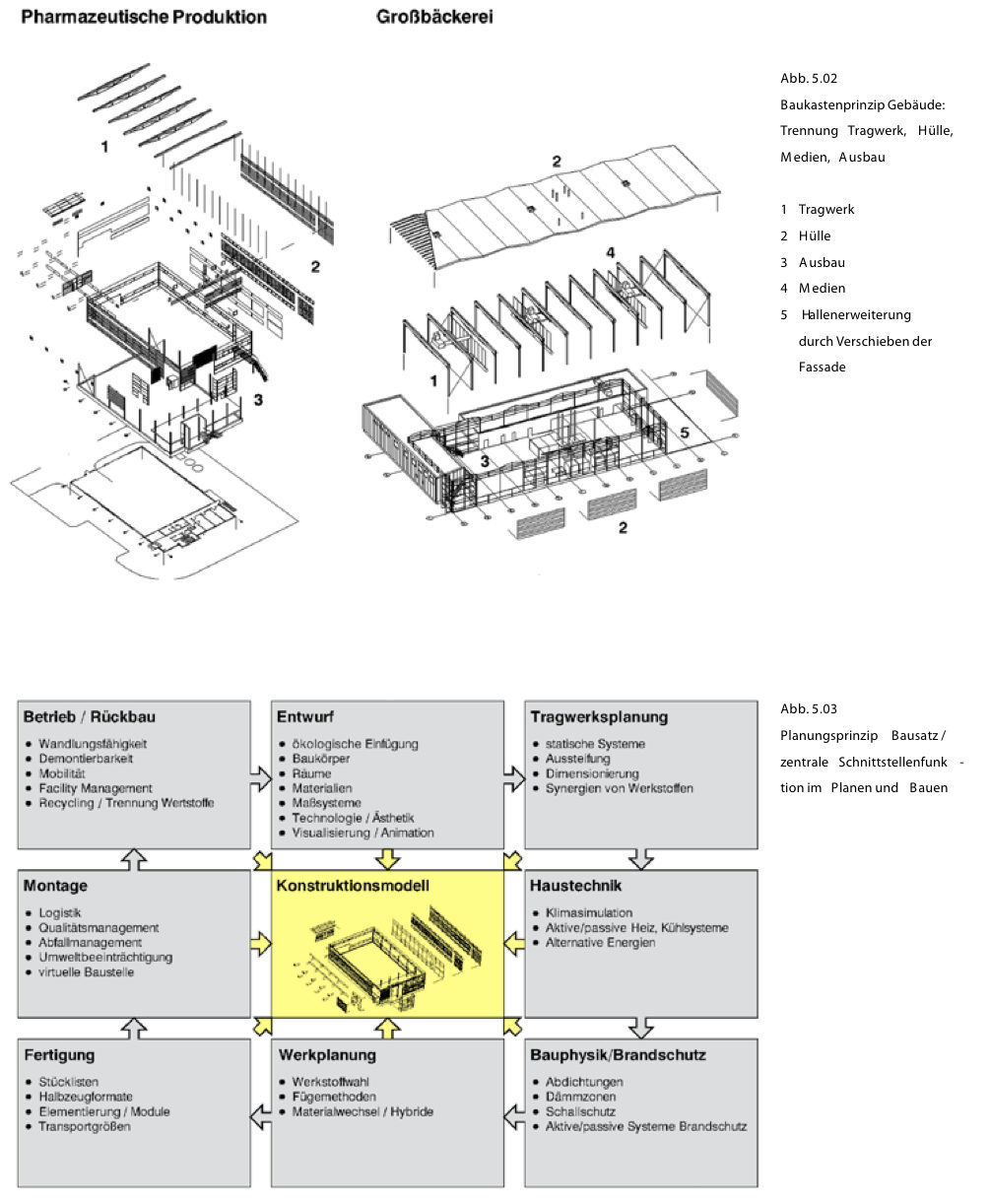

Dringlichstes Ziel der Gebäudeplanung ist die eingehende Diskussion und einvernehmliche Abstimmung umfassender Leistungsmerkmale mit allen Planungsbeteiligten. Generell erleichtert die strikte bauliche Trennung der Systeme von Tragwerk, Hülle, Medien und Ausbau Veränderungen sowie den Austausch von Subsystemen. Abb. 5.02 zeigt Beispiele nach dem Baukastenprinzip organisierter Baustrukturen für Industrieprojekte in Holzkonstruktionen. Die Trennung elementierter Bausätze für Tragwerk, Hülle, Medien und Ausbau erlaubt jederzeitige Veränderungen und Anpassungen. Im Falle einer aus Gründen der Prozessumstellung notwendigen Erweiterung einer Großbäckerei konnte dank Entkopplung der Bausysteme durch einfaches "Verschieben" der durch Dachauskragung geschützten Fassade in drei Tagen die Hallenfläche um 20% erweitert werden.

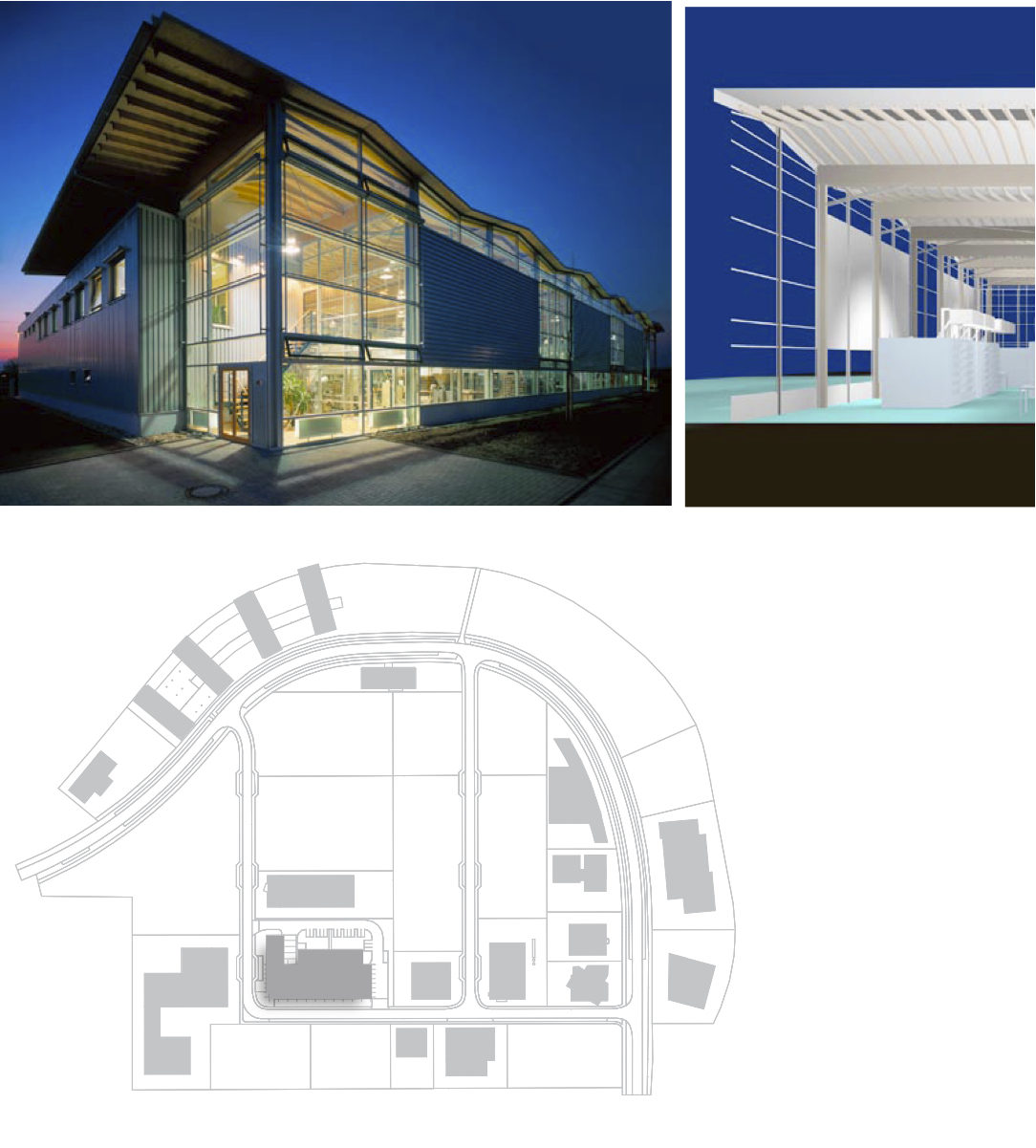

Die zunehmende Komplexität insbesondere wirtschaftlicher, konstruktiver und klimatischer Anforderungen an elementierte Konstruktionen ist ohne ein Höchstmaß an räumlicher Vorstellung nicht zu bewältigen. Mit Hilfe gegenwärtig verfügbarer objektorientierter 3D-CAD-Techniken können bereits in der Konzeptionsphase Architekt, Tragwerksplaner, Haustechniker und Fertigungsindustrie Skelettkonstruktionen als räumlichen, integral durchdachten "Bausatz" erstellen. Auf Grundlage dieses Konstruktionsmodells sind weitergehende Fragen etwa für Fügemethoden, Bauphysik, Brandschutz, Fertigung und Montage bis hin zur virtuellen Baustelle und Facility Management frühzeitig im Planungs- und Bauteam optimierbar. Diese für vielfältige Projektsichten durchgängige Auswertung und Optimierung erfüllt gleichsam eine zentrale Schnittstellenfunktion zwischen allen Disziplinen des Planens und Bauens (Abb. 5.03).

Voraussetzung ist die unbedingte Lesbarkeit und Adaptierbarkeit der 3D-Modelldaten in weiteren Softwarepaketen der Fachdisziplinen wie Klimasimulation, Tragwerksplanung oder Fertigung. Die folgenden Beispiele erläutern Aspekte von

Konstruktionsmodellen als "Bausätze" für elementierte Holzkonstruktionen, auch im Zusammenspiel mit ergänzenden Materialien wie Stahl, Stahlbeton oder Glas. Die Zielprojektionen der Anforderungen an einen Bausatz sind für jedes Projekt immer neu zu definieren, die gefundene "Leistungsform" ist eine höchst individuelle Beantwortung der jeweiligen architektonischen und konstruktiven Fragestellungen und daher keinesfalls mit der Banalität von Baukastensystemen für Kataloglösungen zu verwechseln.

Die ganzheitliche Planungsmethodik des "Bausatzes" [Reichardt 2005.3] ermöglicht vielfältige Synergien im komplexen Prozess des Planens und Bauens. Fragen und Antworten sind aus vielen sich frühzeitig ergänzenden Projektsichten individuell im Planungs- und Bauteam zu erarbeiten.

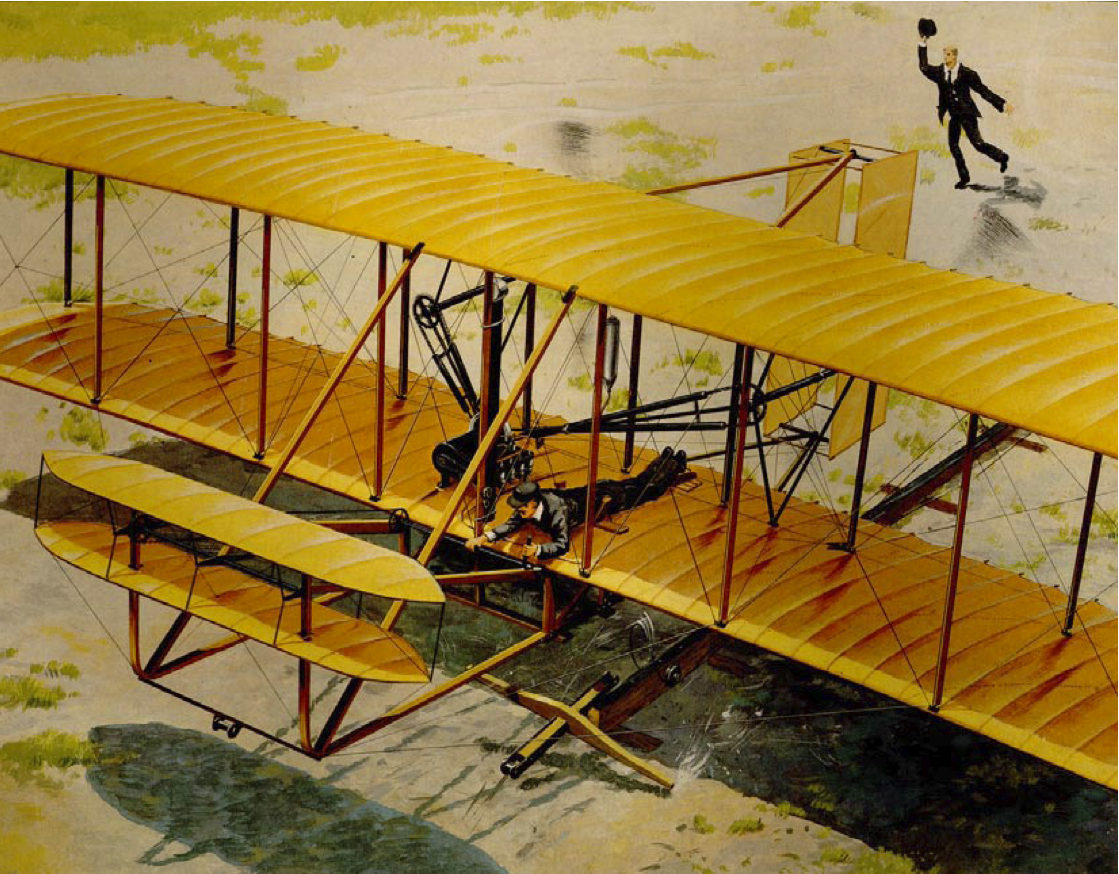

Dieser Mehrwert steigt weiter mit dem prozesshaften Verständnis einer Bauaufgabe, die nicht mit Schlüsselübergabe eines "Objektes" endet, sondern den gesamten Lebenszyklus bis hin zu Rückbau, Werkstofftrennung und Recycling betrachtet. Im technischen Produktdesign werden derartige integrale Planungs- und Fertigungsansätze bereits seit vielen Jahren genutzt. Auch die "Zünfte" des traditionell rückständigen Bauwesens werden sich unter zunehmenden äußeren Zwängen zukünftig an der Technologieführerschaft beispielsweise der Flugzeugindustrie orientieren müssen. Gerade für einen derart verstandenen Holzbau eröffnen sich dann neue Potenziale mit verbesserten Marktchancen. Sollte der Begriff "Bausatz" noch nicht ganz deutlich sein, illustriert vielleicht eine allseits bekannte, mehr als 100 Jahre alte Hybridkonstruktion die Synergie von Denken, Bauen und progressivem Holzleichtbau (Abb. 5.00), die "Kitty Hawk" der Gebrüder Wright!

5.1.1_Tragwerk

Das Tragwerk ist das zeitbeständigste und somit am schwersten veränderbare System einer Baustruktur. In der Regel ist es ausgelegt für die gesamte Nutzungsdauer des Gebäudes. Die Wahl der Tragstruktur hat großen Einfluss auf die langfristige Nutzbarkeit sowie die architektonische innere und äußere Gestalt. Ein gelungener architektonischer Entwurf integriert die Bedingungen des strukturellen Aufbaus, auch mit Blick auf die Kosten, zu einem sinnvollen Ganzen. Leider wird in der Praxis häufig der Aspekt der geforderten Wirtschaftlichkeit des Tragwerks mit der Suche nach der billigsten Konstruktion verwechselt - oft ein folgenschwerer Fehler.

Für die komplexen Anforderungen eines spezifischen Projektes ist nur die Optimierung aller Parameter zielführend und stellt den langfristigen Projekterfolg sicher. Abb 5.05 zeigt Beispiele von häufigen Projektanforderungen an Tragwerke.

Sind zumindest grundsätzliche Projektanforderungen geklärt, geht es zu einem sehr frühen Zeitpunkt um eine überschlägige erste Dimensionierung der Tragwerksteile. Hierzu sind die Lastannahmen für Verkehrslasten, Einzellasten und dynamische Lasten zu ermitteln. Sollten nicht alle Daten verfügbar sein, müssen im Team Annahmen getroffen werden. So stellen sich in jedem Projekt frühzeitig Fragen zu Lasten der Technikzentralen oder Medienabhängungen, die mit entsprechendem Weitblick mangels genauer Definition abzuschätzen sind. Es empfiehlt sich, die in der Praxis zusammengeführte Kombination aus Festlegungen und Annahmen als matrixartig aufgebaute Grundlagenermittlung der Lastannahmen zu dokumentieren und mit dem Projektfortgang immer weiter zu präzisieren.

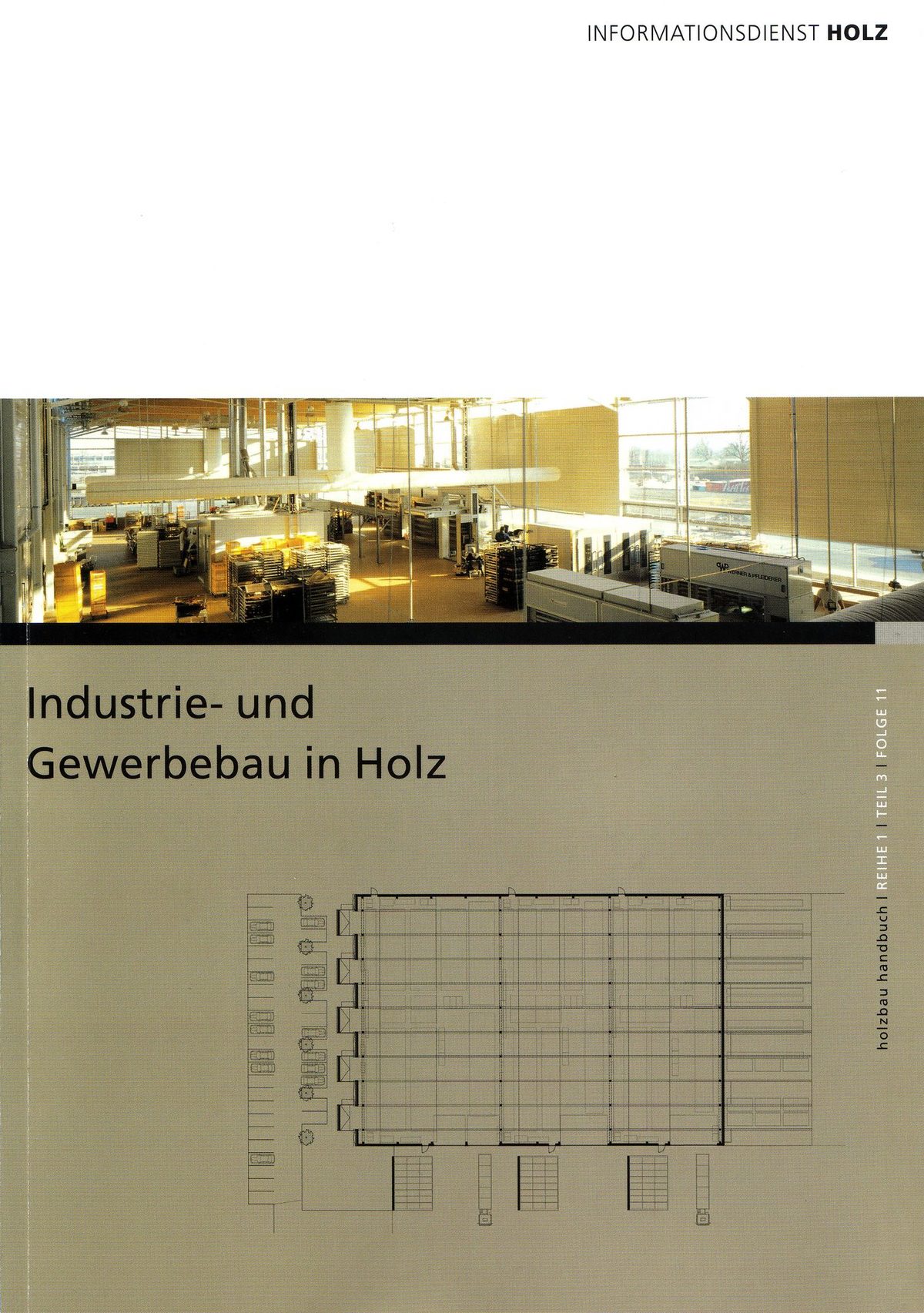

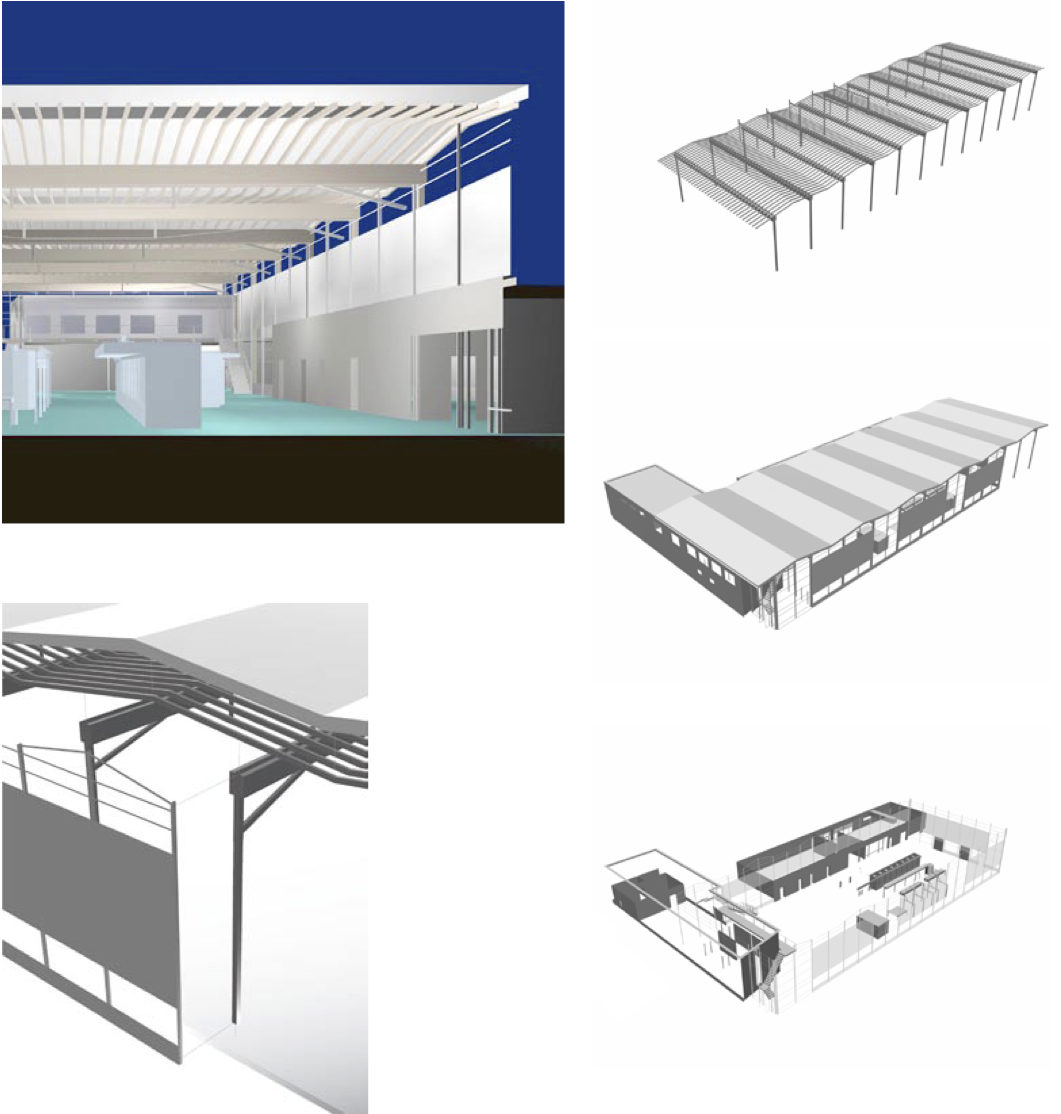

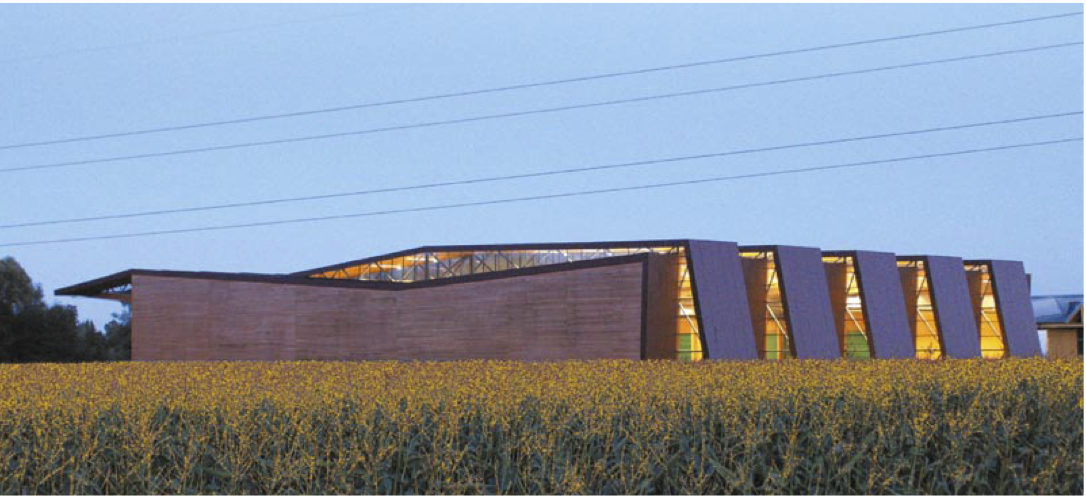

8.5_ Großbäckerei in Essen

Entwurf

Das Bäckerhandwerk verändert sich gegenwärtig rasant von der "Backstube nebenan" zu industriell gesteuerten Prozesstechniken und einem hochtechnisierten Einsatz von Heiz- und Kühlanlagen im Sinne einer "Backfabrik". Bisher wurde in kleineren Bäckereien mit sehr groben Erfahrungswerten gearbeitet, die meist mit zu hohem Energieeinsatz, entsprechenden Fixkosten sowie resultierenden Umweltbeeinträchtigungen führten. Bei diesem Neubau wurde

mittels integrativer 3D-Simulationstechniken für Gebäudestruktur, Haus- und Prozesstechnik eine sich gegenseitig bedingende ökologische, öko- nomische wie ästetische Synergie von Gebäudeanordnung, Tragwerk, Hülle, Haustechnik, Prozesstechnik und Arbeitsplatzqualität gesucht.

Der vergleichsweise kostengünstige und ökologisch einwandfreie Baustoff Holz wurde bei diesem Beispiel als Mischkonstruktion im Deckentragwerk verwendet.

Die eigentliche Backhalle ist als stützenfreies Raumvolumen von 48 x 21 x 8 m ausgeführt. Ein 15 x 21 m großes Vordach in Verlängerung der Dachkonstruktion gestattet eine wettergeschützte Ab- und Anlieferung.

An die Backhalle gliedern sich zwei jeweils 9 m tiefe Gebäuderiegel an. Der westliche ist mit Zusatzfunktionen für den Backbetrieb ausgestattet, der südliche beinhaltet neben Werkstatt, Lebensmittellager, Technik- und Aufenthaltsräumen auch die Verwaltungs- und Büroräume, die gegeneinander und zur Backhalle verglast sind.

Tragwerk

Das Tragskelett der Backhalle besteht aus einer Kombination von Stahlstützen mit unterspannten Brettschichtholzzangen. Für die Dachflächen wurde eine durch Holzrippen verstärkte, gefaltete Furnierschichtholzkonstruktion gewählt. Die Stahlstützen (MSH 200) bilden im Raster 6 x 21 m zusammen mit den doppelt (M 36/St 52) unterspannten Brettschichtholzzangen 20/60 cm einen eingespannten Binder. Die Anbauten wurden als zweigeschossige Bauteile in Massivbauweise (Stahlbeton, Mauerwerk) und als eingeschossige Skelett-Anbauten errichtet.

Hülle

Auf Oberlichter in Form von Sheds oder Kuppeln wurde aufgrund des Ergebnisses einer Energiesimulation verzichtet. Stattdessen wurden unter dem Dachüberstand an allen Seiten des Gebäudes Stehverglasungen ausgeführt. Diese werden durch Fensterbänder sowie die vollverglasten Seiten des Gebäudes ergänzt. Vor den Fensterwänden angeordnete Vertikalmarkisen dienen der Verschattung. Das gefaltete Hallendach unterstützt die rasche Abführung der Warmluft aus den Öfen. Der Trakt hinter der Backhalle trägt eine Hülle aus Metallblech, der Verwaltungstrakt hat eine Klinkerfassade.

Ausbau

Das Raumklima spielt bei der Konstruktion einer Großbäckerei eine entscheidende Rolle. Deshalb wurde eine besondere Belüftungs- und Beheizungsanlage eingesetzt. Diese besteht aus Zuluftanlagen mit Textilgewebe-Ausblasschläuchen, auf denen sich kein Staub ablagern kann. Die Deckenkonstruktion aus Holz wirkt sich aufgrund der Feuchtigkeitsaufnahme stabilisierend auf das Klima aus. Die Warmwasserversorgung erfolgt durch eine Solaranlage. Im Hinblick auf zukünftige Anforderungen wurde auf recyclingfähige Materialien Wert gelegt.

Das Dach

Die Unterkonstruktion für das Dach bilden durch Holzrippen verstärkte, gefaltete Furnierschichtholzplatten. Diese liegen auf dem Hauptragwerk auf, das aus zwei unterspannten Brettschichtholzzangen besteht, zwischen die an den Außenwänden eine Stahlstütze eingespannt ist. Diese Konstruktion zeigt besonders deutlich, wie vielseitig man den Baustoff Holz mit anderen Materialien kombinieren kann.

Stütze und Wand

Das Traggerüst der Fassade bildet eine verglaste Pfosten-Riegel-Konstruktion. Diese ist an den Stahlstützen des Hauptragwerks befestigt. Die Glasfassade wird nur durch große Vertikalmarkiesen unterbrochen.

Boden

Die Stützen sind im Betonboden eingespannt. In der Produktionshalle wurde an allen verglasten Seiten ein Betonsockel gebaut. Er dient der empfindlichen Stahlkonstruktion auf der Innenseite als Stoßschutz und der Aussenfassade als Spritzwasserschutz.

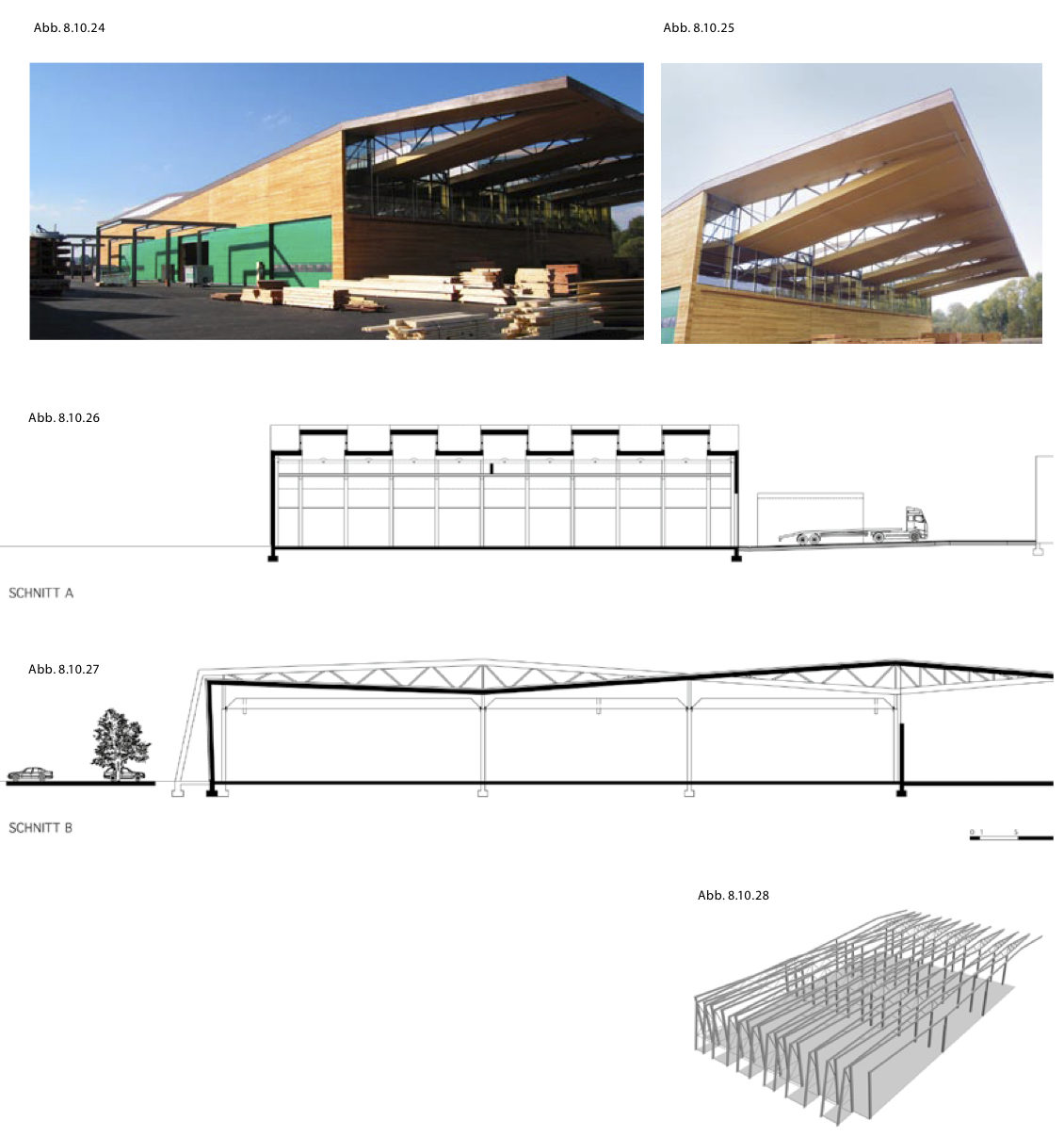

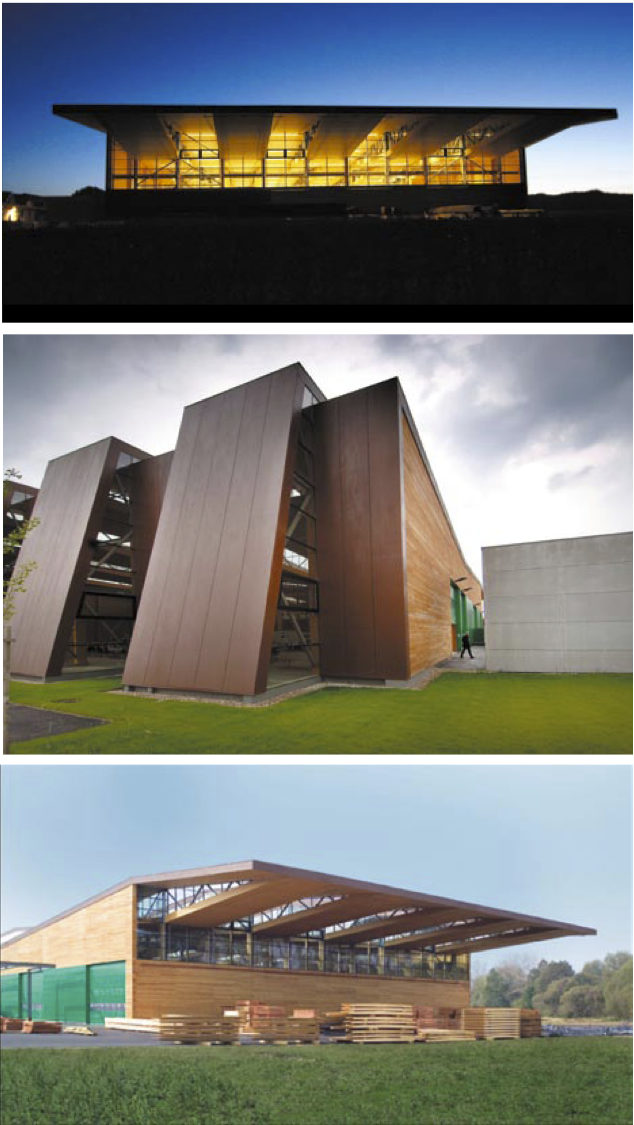

8.10 Fertigungshalle in Schwanenstadt (A)

Entwurf

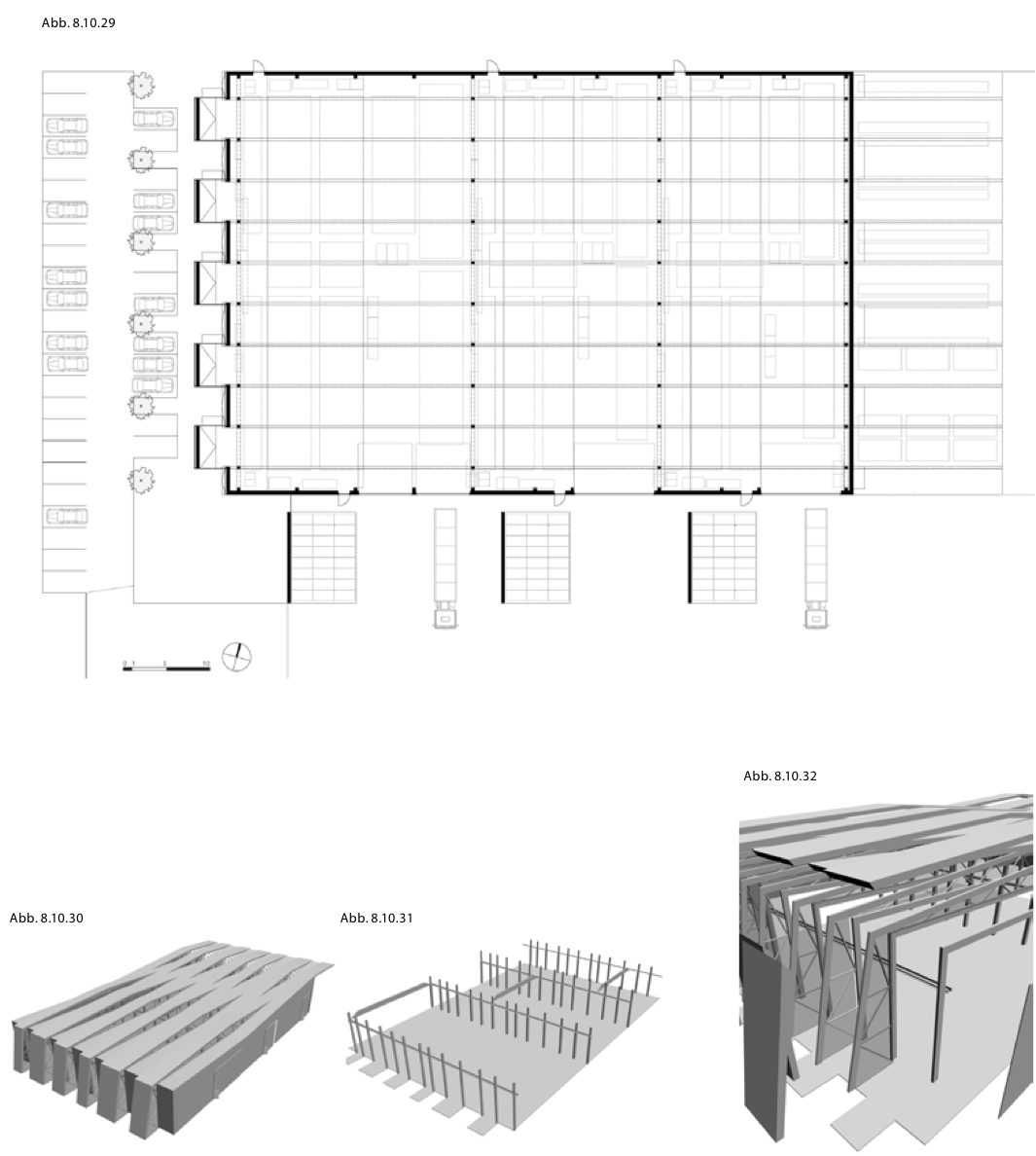

Neben den vom Bauherrn definierten räumlichen und funktionellen Qualitäten des Gebäudes gab es ein präzises Funktionsschema für die betrieblichen Abläufe in und außerhalb der Ferti- gungshalle. Zwei Schwerpunkte wurden bei der Konzeption der Halle thematisiert: ein optimales Arbeitsumfeld sowie ein sichtbares Zeichen für die Philosophie und das Know-how des Unternehmens. Die Planer entwickelten ein Faltwerk, das an der Westseite aus dem Boden wächst, sich in Folge über die Produktionsbereiche spannt und an der Ostseite in einem weitausladenden Vordach endet.

Die nach Süden und Norden orientierten Glasflächen zwischen den Schnittkanten des Faltwerkes gewährleisten eine gleichmäßige Ausleuchtung

der Produktionsflächen. Das tief in die Halle eindringende Sonnenlicht versorgt die Produktionsflächen ideal mit Tageslicht und bildet die Basis für den hohen Energiestandard des Gebäudes. Es handelt sich um die erste großvolumige Industriehalle im Passivhausstandard in Österreich. Die Halle bedarf weder einer Heizung und verbraucht dank des nur minimal notwendigen Einsatzes von elektrischem Licht so wenig Energie wie möglich.

Um den fließenden Übergang des Faltwerkes von innen nach außen zu verdeutlichen, ist zudem die Ostseite oberhalb des Arbeitsbereiches großzügig verglast. Aus logistischen Gründen erfolgt die Erschließung der Halle für die drei Produktionsbereiche zur Gänze südseitig. Die Materialisierung der Halle in Form von unbehandelter Lärchenschalung und braun lasierten Dreischichtplatten (Faltwerk) spiegelt den Unternehmensinhalt wider - Holz. So symbolisiert das Gebäude ein Stück geschnittenes Holz mit seiner dunklen, zerklüfteten Rinde und der vergrauten Schnittkanten.

Tragwerk

Von der westseitigen Aussenwand beginnend überspannen elf zueinander verschränkte Platten die Halle in Längsrichtung und enden in einem

frei auskragenden Vordach. Sie ruhen auf zwei innenliegenden Stützenreihen und auf der Ostwand. Aufgrund des Stützenabstands von 27 m sowie der Auskragung des Vordaches von 18 m sind die Platten an ihren Rändern mittels Stahlstreben kraftschlüssig verbunden. Sie bestehen aus hochwärmegedämmten Holzsandwichelementen mit einer Gesamtkonstruktionsstärke von 44 cm. Aufgrund der beidseitigen Beplankung mit Holzwerkstoffplatten (innenseitig Livingboard face, aussenseitig OSB) sind die Elemente in sich so stabil, dass trotz der komplexen zueinander gegenläufigen Dachlandschaft keine zusätzlichen Konstruktionselemente zur horizontalen Aussteifung erforderlich sind.

Die Bauweise bedingte die Aufteilung der Dachkonstruktion in Holz-Stahlfachwerksrahmen, die in den Schnittlinien der zueinander verschränkten Platten angeordnet sind, sowie in Holzsandwichelemente, die zwischen die Fachwerksrahmen gehängt wurden.

Die Hallenkonstruktion wurde in Elementbauweise konzipiert, werkseitig vollständig vorgefertigt und anschließend in vier Wochen montiert. Dies garantierte ein hohes Maß an Qualitätssicherung und reduzierte die Bauzeit beträchtlich.

Dach und Wand

Die verbleibende Aussenwandkonstruktion im Süden, Osten und Norden setzt sich aus Brettschichtholzstützen und vorgehängten Holzsandwichelementen zusammen. Um dem ökologischen Gebäudekonzept zu entsprechen wurden die Wände mit Hobelspänen gedämmt. Beim Dach waren diese aus brandschutztechnischen Gründen nicht zulässig, weshalb Steinwollespäne verwendet wurden, die bei der Produktion von Metallbrandschutzpaneelen anfallen und bislang deponiert werden.

Energetisches Konzept

Die Halle besitzt einen Heizwärmebedarf von 8 kWh/m2a, um die gewünschte Raumtemperatur von 15°C zu erzielen. Grundvoraussetzung für die minimale Energiekennzahl (Passivhausstandard) ist eine hochwärmegedämmte (28 cm in den Wänden, 40 cm im Dach) und luftdichte (n = 0,12/h) Konstruktion. Aufgrund der fehlenden Wärmequellen aus dem Produktionsablauf kommt dem solaren Wärmeeintrag durch die südseitigen Verglasungen eine große Bedeutung zu. Die damit einhergehende sommerliche Überhitzung wird durch die Verwendung einer zentral gesteuerten Nachtkühlung kompensiert.

Beleuchtung

Die nach Süden und Norden orientierten Glasflächen zwischen den Schnittkanten des Faltwerkes gewährleisten eine gleichmäßige Ausleuchtung der Produktionsflächen. Helle, reflektierende Dachfolien in den unteren Bereichen des Faltwerkes "schaufeln" zusätzlich Licht ins Innere. Die Ornamentierung der nach Süden orientierten Glasflächen erlaubt den Abgang vom industriellen Standard der Nordsheds und schafft blendungsfreies Tageslicht von ungemeiner Intensität im Inneren der Halle.

Aufgrund des hohen Tageslichtanteiles ist das Kunstlicht tageslichtgesteuert, wodurch sich der Energiebedarf auf ein Sechstel reduziert. Der erst in der Dämmerung entstehende Kunstlichtbedarf wird durch Lichtsimulation und einen Lichtsensor stufenlos gesteuert, so dass für die Mitarbeiter konstante Lichtverhältnisse von mindestens 500 Lux geschaffen werden. Die eigens für dieses Projekt entwickelten Leuchten - bestückt mit Leuchtstoffröhren - sind bündig in die Dachkonstruktion integriert.