Problemstellung

Ansatz

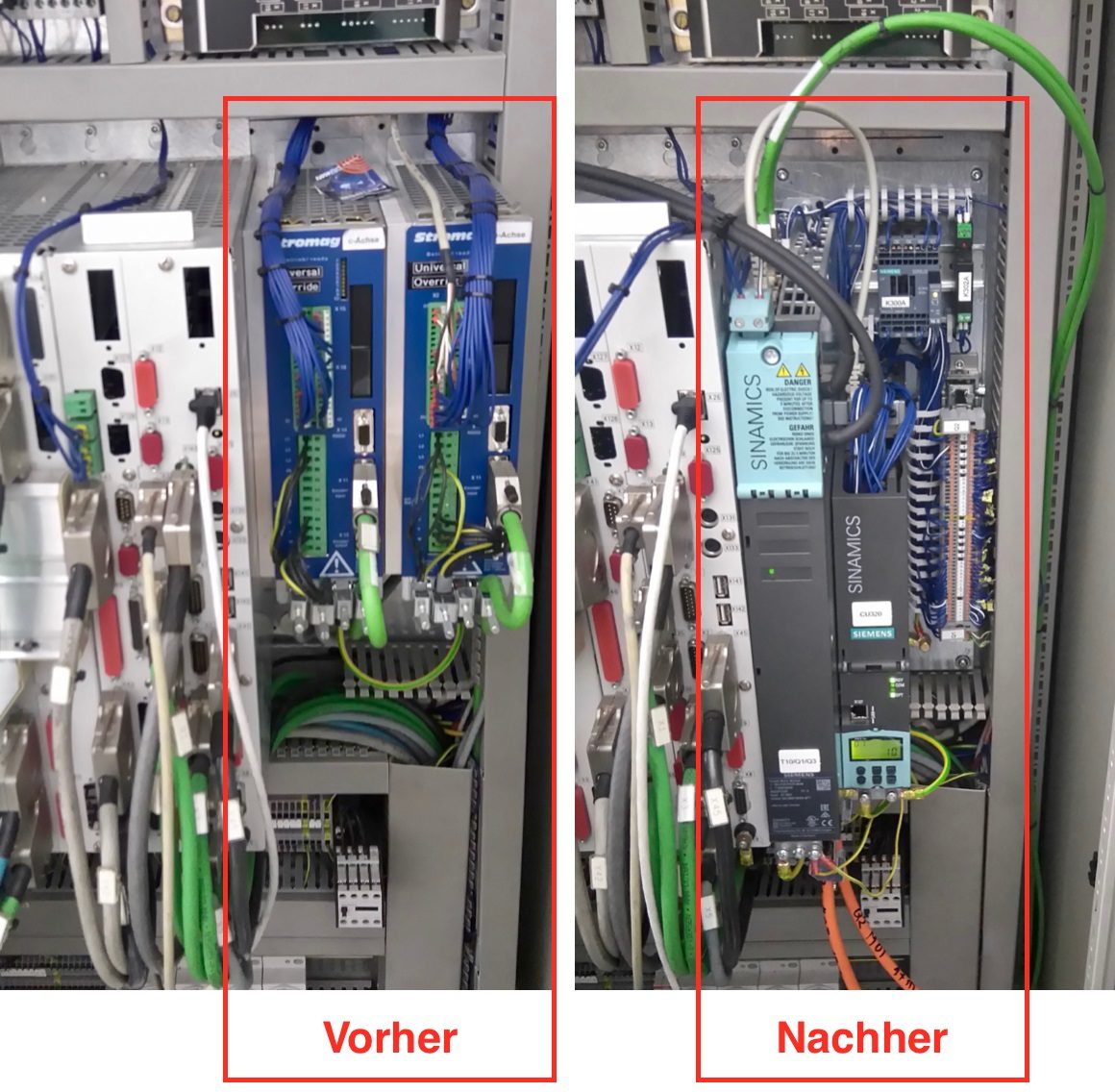

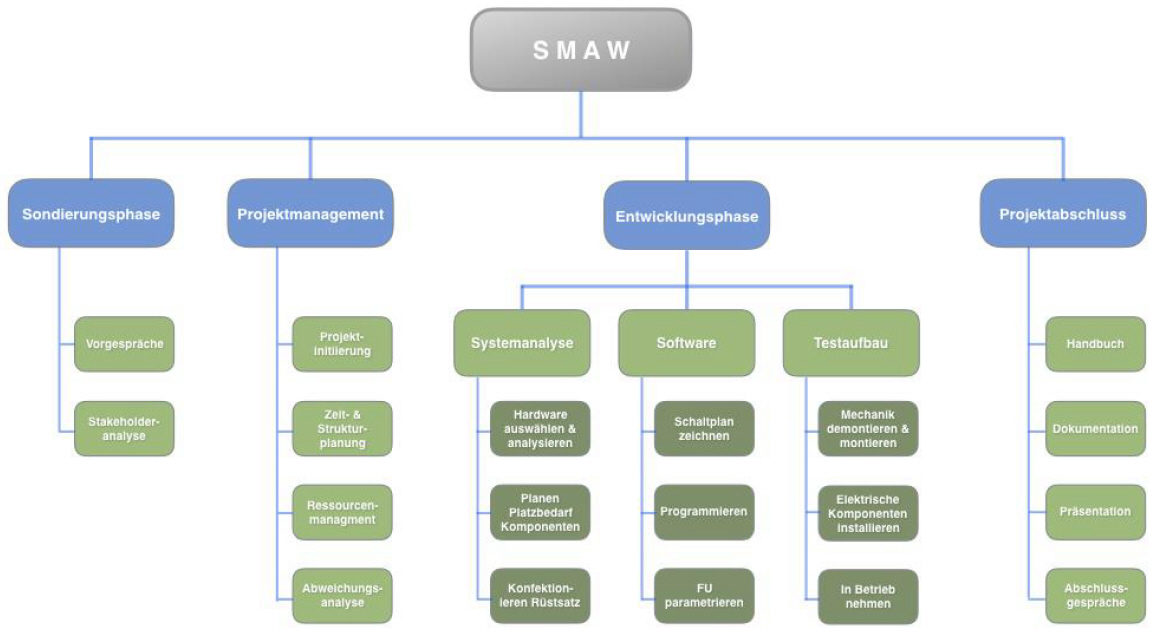

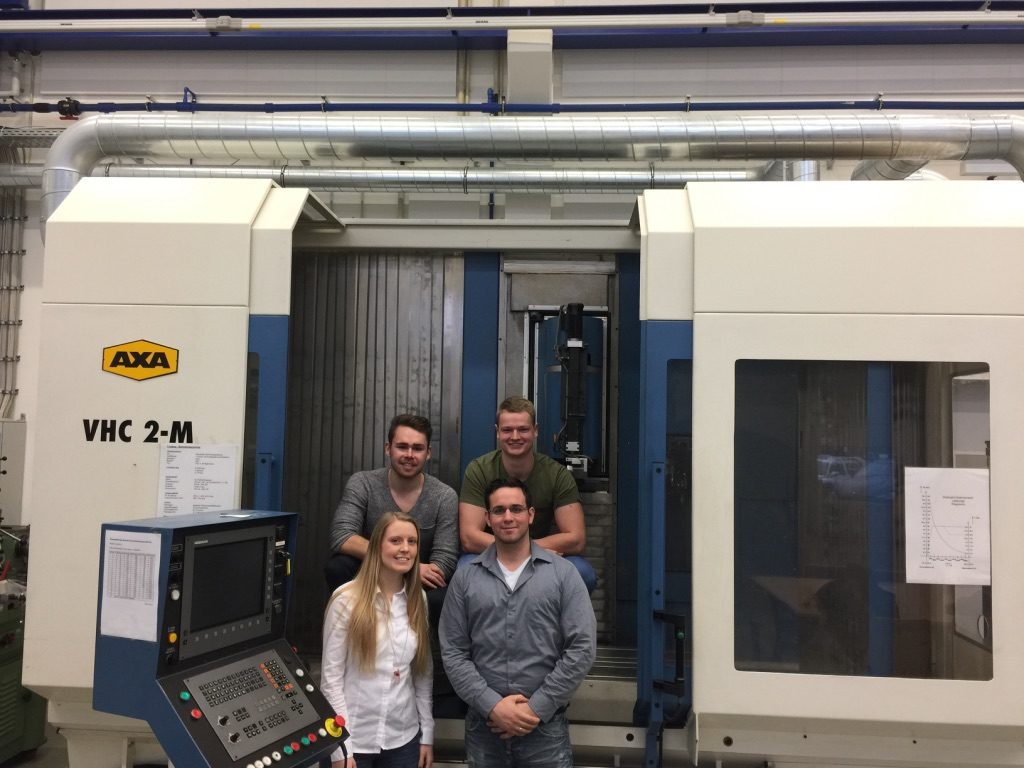

Der Auftraggeber wünschte einen kompakten Rüstsatz zum Austausch der veralteten Steuerungen. Ein Problem war die Umsetzung auf einer kleinen Fläche, sodass der Rüstsatz in jedem Schaltschrank integriert werden kann. Des Weiteren sollte die Umsetzung der Lösung kostengünstig und möglichst mit beim Kunden vorhandenen Komponenten erfolgen. Da der Auftraggeber selber nicht über eine Maschine mit einer "veralteten" Antriebssteuerung verfügt, war im Kundenkreis eine geeignete Testmaschine zu finden. Diese wurde im Labor für Werkzeugmaschinen und Fertigungstechnik der Fachhochschule Münster gefunden. An dieser Maschine wurde der von der Projektgruppe entwickelte Rüstsatz von den Studierenden eingebaut und getestet.

Der Rüstsatz soll in weiteren Fällen von Servicemitarbeitern des Auftraggebers bei Kunden eingebaut werden. Auf Grund dessen war zudem ein detailliertes Servicehandbuch zu erstellen.